פורסם בתאריך March 12 2017

מתקדמים ומוליכים (למחצה) לכיוון ה- 450

מוני ברק ומידד פלג, מדיטל קומוטק

פרוסת הסיליקון (Silicon Wafer) היא מאבות הבניין של כל רכיב אלקטרוני, בין אם זה מעבד מתקדם, התקן זיכרון או בקר. מאז גילוי המוליך למחצה הלך וקטן גודל הרכיב הבסיסי, הטרנזיסטור, ולעומתו הלך וגדל המצע עליו הוא נבנה. החל מפרוסה בקוטר של 100 מ"מ בשנת 1975 ועד לפרוסה בקוטר של 300 מ"מ, המשמשת בתהליכי ייצור החל מ- 2001.

במהלך השנים דובר רבות על גודל הרכיב הבסיסי בהתקנים מוליכים למחצה, אך כמעט ולא דובר על גודל פרוסת הסיליקון, למרות שגם בנושא זה חלה התפתחות טכנולוגית עשירה. בשנים האחרונות החלו דיונים לגבי הגדלת פרוסת הסיליקון למידה חדשה וגדולה מתמיד, ה- 450 מ"מ. הגדלת גודל הפרוסה צופנת בחובה השקעות גדולות בהסבת קווי ייצור ובתכנון תהליכי ייצור חדשים, אך גם מאפשרת את הגדלת נפח הייצור. בעצם הגדלת הפרוסה ב- 50%, אנו מגדילים את כמות ההתקנים שניתן לייצר על כל פרוסה ב- 225%.

פרוסת הסיליקון משמשת כשכבה הראשונה והקריטית, בכל מערך של מוליכים למחצה. הצורך בהגדלת פרוסת הסיליקון נובע ממספר סיבות, העיקריות שבהן: הגדלת כמות הרכיבים המיוצרים בכל מנה, גודל הרכיבים (במיוחד מעבדים) הלך וגדל ועלות ייצורם גדלה גם כן, הקטנת זמני הייצור (ככלל, כל פרוסת סיליקון עוברת תהליך זהה בזמן וככל שיהיו יותר רכיבים בכל פרוסה כך נייצר יותר רכיבים בזמן נתון). מצד שני, ככל שגדלה פרוסת הסיליקון, נוצרו בעיות שונות שהיה על היצרנים לפתור. מבין הבעיות העיקריות ניתן למנות את תהליך הייצור של הפרוסות עצמן, שהפך מורכב יותר, הצורך במערכות שינוע גדולות יותר, קימור הפרוסה בזמן חימומה הנחוץ בתהליך ייצור הרכיבים ומכונות ייצור גדולות יותר הגורמות למפעלי הייצור להיות גדולים.

קוטר פרוסת הסיליקון במרוצת השנים

מדוע 450 מילימטר?

בתעשיית המוליכים למחצה, אחת לכמה שנים פרוסת הסיליקון גדלה. בעבר כאשר התבצע המעבר מפרוסות סיליקון בקוטר של 200 מ"מ לפרוסות סיליקון של 300 מ"מ זה התבטא בכך שקוטר פרוסת הסיליקון גדל פי 1.5 ולכן תפוקת כמות ה- die לפרוסת סיליקון אחת גדלו פי 2.25. כתוצאה מכך תפוקת כמות ה- die לכל פרוסת סיליקון גדלה.

לצורך הבהרה- die בהקשר של מעגלים משולבים, הוא תא שטח קטן מחומר מוליך למחצה שבו מיוצר מעגל פונקציונלי נתון. בדרך כלל, מעגלים משולבים מיוצרים בקבוצות גדולות על פרוסת סיליקון (Wafer) באמצעות מגוון תהליכים, לדוגמא photolithography. לאחר השלמת תהליך הייצור, פרוסת הסיליקון עוברת תהליך הנקרא dicing, שבו למעשה חותכים את פרוסת הסיליקון להרבה חלקים קטנים, אשר מרכיבים כל אחד מהם העתק אחד של המעגל. כל אחת מהחתיכות היא למעשה die.

ככל שמגדילים את קוטר פרוסת הסיליקון, מחיר הציוד הנלווה עולה, אך בשיקלול הסופי סך הוצאות ההון לכל מעגל פונקצוינאלי נתון (die), הוא נמוך יותר. המעבר מקוטר של 300 מ"מ לקוטר של 450 מ"מ מביא שוב את אותו גידול יחסי וכתוצאה מכך, צפוי לתרגם בשנית את אותו סדר גודל של הקטנת העלויות הכלליות.

המעבר מפרוסות סיליקון בקוטר של 300 מ"מ לקוטר של 450 מ"מ יוביל בהכרח להגדלת עלויות קו הייצור, כתוצאה מהגדלת שטח ייצור, עלויות תחזוקה ואוטומציה, וגידול בעלויות חומרים מתכלים המשמשים את תהליכי הייצור. גידול נוסף בעלויות יתבטא בעלויות הציוד הנלווה, כתוצאה משימוש בטכנולוגיות חדשניות ומתקדמות. מאידך, תפוקת הייצור (פרוסות סיליקון לחודש) אמורה להישאר זהה פחות או יותר וצפויה ירידה בעלות שעות עבודה.

קו ייצור (fab) מסוג 450 מ"מ מתוכנן לספק מעל ל- 40 אלף התחלות ייצור של פרוסות סיליקון לחודש, ולמעשה יכול לייצר את אותה כמות של die כמו קו ייצור של 300 מ"מ עם כ- 100 אלף התחלות של פרוסות סיליקון לחודש. הדבר בא לידי ביטוי בחיסכון מיידי של כ- 25% בהוצאות. כמו כן, חישובים מראים שייצור בטכנולוגיית 32 ננומטר תחסוך עד 15% ל- die וייצור בטכנולגיית 23 ננומטר יכול לחסוך אפילו 25%. יש לציין שבשנת 2014 אף צפויה התחלת ייצור סידרתי בטכנולוגיית 14 ננומטר.

השימוש בטכנולוגיית 300 מ"מ הינו בשיאו, אך המעבר ל- 450 מ"מ הוא בלתי נמנע ותזמון המעבר הינו קריטי. המעבר לטכנולוגיית 450 מ"מ דורש עוד עבודה רבה ומשותפת לכלל תעשיית המוליכים למחצה. התיאום בין כל השחקנים המובילים מתבצע באמצעות קונסורציומים. קונסורציום מוביל הינו (G450C) Global 450 Consortium שבו חברות 5 חברות- Intel, TSMC,GLOBALFOUNDRIES (לשעבר AMD), IBM ו- Samsung. בארץ קיים גם כן קונסורציום דומה המאגד חברות מתעשיית המוליכים למחצה כגון: AMAT, Jordan Valley, Nova ואחרות.

סוגי מטרולוגיה

במהלך תהליך ייצור הרכיב יש צורך לבדוק שהייצור מתקדם לפי התכנון ושאין חריגות. היות וגודל המוליכים ברכיבים הוא קטן מאוד, מסדר גודל של ננומטרים, יש צורך במערכי בדיקה מיוחדים המתאימים לגדלים אלה. ייצור הרכיב נעשה בשכבות, כאשר כל שכבה מונחת על גבי קודמתה. לאחר ייצור שכבה מסויימת, לא ניתן לבדוק או לתקן טעויות שנעשו בשכבות הקודמות, לכן תהליך הבדיקה חשוב שיהיה מדוייק ככל הניתן. הדבר נכון במיוחד לשכבות הראשונות (השכבה הראשונה מיוצרת ישירות על פרוסת הסיליקון, והיא זו שמכילה את הרכיבים המוליכים למחצה). השכבות הראשונות מכונות יחד ה- "שכבה הקריטית". טעות בייצור בשכבות אלו תוביל לפסילת כל פרוסת הסיליקון.

המדידה הבסיסית שנעשית היא מדידת רוחב הקווים (CD- Critical Dimension) של כל שכבה. ככל שהשכבה גבוהה יותר, כך רוחב הקו רחב יותר (וקל יותר למדידה). רוחב הקו הצר ביותר יהיה בשכבות הקריטיות. בשכבות הקריטיות יבדקו מספר נקודות קבועות מראש בכל die הנמצא על פרוסת הסיליקון. בדיקה נוספת היא בדיקת חפיפה בין שכבות (Overlay Measurement)- בדיקה זו מוודאת כי כל שכבה נמצאת במקומה המדויק מעל השכבה הקודמת. חוסר התאמה בין השכבות עלול ליצור קצרים או נתקים בתוך הרכיב. בדיקות נוספות הן בדיקות של עובי השכבות (Thickness, Thin Film)- המשמשות במהלך ייצור כל שכבה; בדיקות לגילוי חלקיקים (Particle, Defect Measurements)- כיוון שסדרי הגודל בייצור קטנים מאוד, כל חלקיק אבק, או לכלוך עלול לגרום לתקלות בייצור. בדיקות אלה בודקות חלקיקים מעל גודל מסויים או פגמים שעלולים להיגרם במהלך ייצור השכבות (לדוגמא, מים שלא התאדו כראוי, שאריות של כימיקל שלא נשטף וכדומה).

חברת ETEL שוויץ, מציגה מערכת הינע ייעודית לפרוסות סיליקון בגודל של 450 מ"מ. בעוד שפלטפורמות מכאניות מסורתיות ייעודיות לפרוסות סיליקון בגודל של 300 מ"מ, יכולות עדיין להציג שיפור מתמשך בשנים הקרובות, טכנולוגיות מהפכניות בשילוב עם ארכיטקטורות מערכת חדשות, צריכות להחקר על מנת לעמוד באתגרים שמביאים איתם פרוסות הסיליקון בגודל של 450 מ"מ. אתגרים אלו הם: מספר גבוה יותר של מיקומים שיש להגיע אליהם בתוך שטח גדול יותר, מטרות בדיקה קטנות יותר ודינמיקה גבוהה יותר כדי לשמור על אותה תפוקת פרוסות סיליקון.

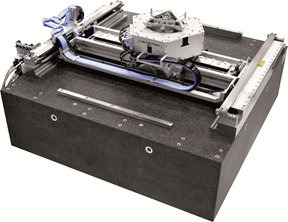

מערכת הינע מתקדמת של חברת ETEL: מערכת מיקום לצירי XYT ברמות דיוק של ננומטרים.

על אף שהמעבר מפרוסות סיליקון בגודל של 300 מ"מ לפרוסות סיליקון בגודל של 450 מ"מ כבר מתנהל, דרישות ההינע של המערכת עדיין לא ברורות לגמרי. יצרנים מובילים בתחום מכונות המטרולוגיה, בונים מערכות ראשוניות וזאת על מנת להגדיר טוב יותר את הדרישות של התהליך החדש. כדי להצטרף למאמץ, חברת ETEL השיקה במאי 2012 את המערכת שנקראית HERMES, הנותנת לראשונה מענה לפרוסות סיליקון בגודל של 450 מ"מ.

מערכת ה- HERMES של חברת ETEL: פלטפורמת הינע לצירי XYZT מותאמת לגודל 450 מ"מ.

במקביל לגישות ההינע המקובלות ועל מנת שלא להסתמך רק על הגברת הדינמיקה, כדי לשפר את תפוקת המכונה, חברת ETEL פיתחה במהלך השנים טכנולוגיות מהפכניות המאפשרות דיוק גבוה יותר, ריצוד נמוך יותר ואופני פעולה של תנועה והתייצבות טובים יותר, שמתבטאים בסופו של דבר בשיפור משמעותי של קבועי הזמן ושל הביצועים ברמות דיוק של ננומטרים. כחברה עולמית מובילה בטכנולוגיות הנעה ישירה, חברת ETEL בנתה לעצמה מוניטין בעל שם וזאת תודות לפעילותה בתחום למעלה מארבעים שנה, בה היא מספקת ללקוחותיה מוצרים מתקדמים ביותר, בעלי אמינות גבוהה ביותר ומוצרים ייעודיים ייחודיים לבקרת הינע. חברת ETEL הינה ספקית של מגוון מערכות הינע מתקדמות, תודות לרעיונות מטרולוגיה חדשניים, ארכיטקטורות הינע, טכנולוגיות מיסוב מתקדמות, כלי סימולציה וחומרים חדשניים. למעלה מ- 15 שנה חברת ETEL מתמקדת בתכנון, פיתוח, בדיקה וייצור סדרתי של פתרונות ייעודיים ליישומים של בקרת תהליך בתעשיית המוליכים למחצה כגון: Overlay Metrology, Critical Dimension, Defect Review ו- thin film metrology, שהם רק חלק קטן ממגוון האפשרויות.

כתבה זה הוכנה באדיבות חברת מדיטל קומוטק ע"י מוני ברק ומידד פלג שהינם מהנדסים בצוות הבקרה וההנעה. חברת מדיטל קומוטק מובילה במתן פתרונות טכנולוגיים ובהספקת מערכות ורכיבי איכות לתעשיית ההיי-טק בישראל והינה נציגת חברת ETEL בישראל.

כתובת מייל: Comotech@medital.co.il

טלפון ראשי: 073-2000290

מידד פלג

כתובת מייל: Meidad@medital.co.il

סלולארי: 054-4923317

טלפון ישיר: 073-2000211

דימה גרינשטיין

כתובת מייל: dima@medital.co.il

סלולארי: 054-4923210

טלפון ישיר: 073-2000228

יונתן קליין

כתובת מייל: Yonatan@medital.co.il

סלולארי: 054-5800920

טלפון ישיר: 073-2000235

מוני ברק

כתובת מייל: Moni@medital.co.il

סלולארי: 054-4923355

טלפון ישיר: 073-2000213

אריה קליין

כתובת מייל: Arie@medital.co.il

סלולארי: 054-4923303

טלפון ישיר: 073-2000203